集成电机热管理技术概述 - 2022

本文提供了集成电机驱动器 (IMD) 的技术概述,重点关注高特定输出和高效率电机的热管理。

现有的先进电机冷却技术有直接和非直接的方式:如直接绕组喷油冷却、强制空气转子冷却、间接定子绕组热交换器冷却、定子绕组热传导冷却。

增材制造、高度集成热交换器、多功能复合材料以及相变传热和蓄热等解决方案的使用,已经为下一代IMD展现了巨大的前景。

IMD 已广泛用于多种日常消费品中。如下图中电动牙刷和电瓶车的电机都有较高的系统集成度。值得注意的是,这些相对低功耗的应用也面临着与系统集成和热管理相关的挑战。

热管理方面对于成功部署高比输出和高效率 IMD 非常重要

电机热管理有两个主要功能组:被动热管理和主动热管理。

-

被动散热主要依赖于机器外周的自由对流和辐射,例如机器外周。带翅片的自然通风电机外壳。

-

主动散热利用强制对流,其中引入冷却流体(气体或液体)以从机器组件的选定部件(例如部件)中去除热量。带液体护套的电机外壳,带强制通风通道的定子组件。

被动和主动热管理的更详细分类包括间接和直接冷却方法。

-

间接方法利用排热元件,这些元件与电机组件的有源部件(热源)接触,例如电机。通过空心轴的油冷转子,通过外壳的风冷定子。

-

有源部件与冷却介质直接接触的散热技术被归类为直接冷却,例如端部绕组喷油冷却、油浸式定子绕组组件

传统非低温IMD热管理实例

强制风冷 IMD 示例

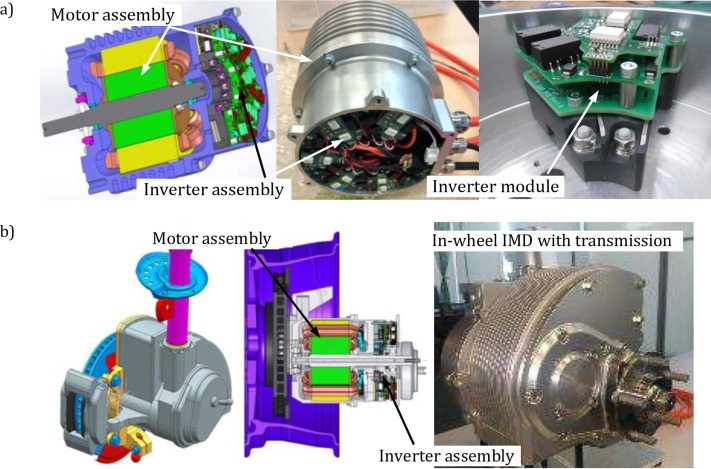

电机和逆变器的轴向布置(20kW,20000rpm),a) 显示具有单个逆变器模块的 IMD 原型,b) 完整 IMD 的牵引系统。

主动液冷 IMD 示例

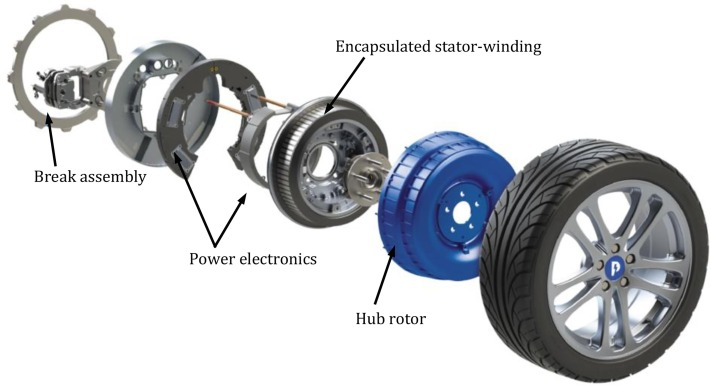

Protean Electric 的电机和逆变器的轴向布置(60 kW,1600 rpm)

- 外转子(轮毂)PMSM 具有封装在定子内孔内的液冷散热组件。

- 电机和轴向安装的驱动器共享相同的间接主动冷却系统(使用 50/50 WEG 冷却剂,50℃ 时 13L/min)。

- IMD 产生的热量通过径向和正交热路径散发。

- 为了帮助热量从机身良好地传递到液体护套中,对定子绕组组件进行了适当的浸渍(高导热性封装)。

间接主动液冷 IMD 的示例

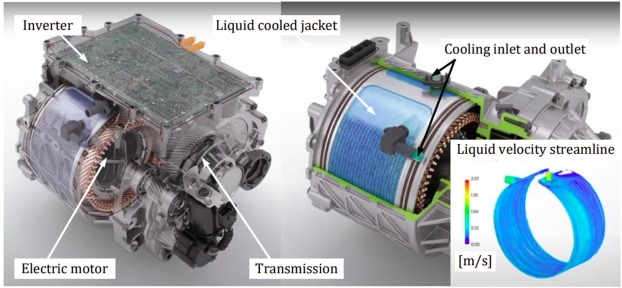

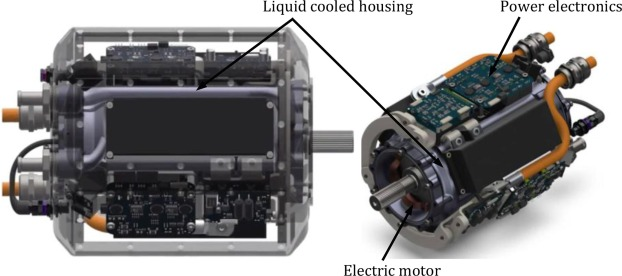

BorgWarner用于牵引应用的主动液冷 IMD 示例(125kW,10600rpm)——电机和逆变器径向向外布置

- 电机驱动还包括机械传动(两级减速齿轮箱),它被封装在一个紧凑的单元中。 采用串联液体冷却系统(使用WEG冷却剂,65℃时流量范围为8L/min至15L/min)。

- 电机 (PMSM) 和驱动器都有各自的外壳,然后安装在一起。

- 两个子组件的机械集成方式表明,各个单元内提供的热管理是主要的散热路径,即两个 IMD 子系统之间的有限热传递。

- 这里采用的液体套设计并不是与电机外壳一体形成,而是使用安装在定子绕组组件上的凹槽套管。

- 当完全组装在电机外壳内时,这会形成密封的冷却通道。

间接主动液冷 IMD 的示例

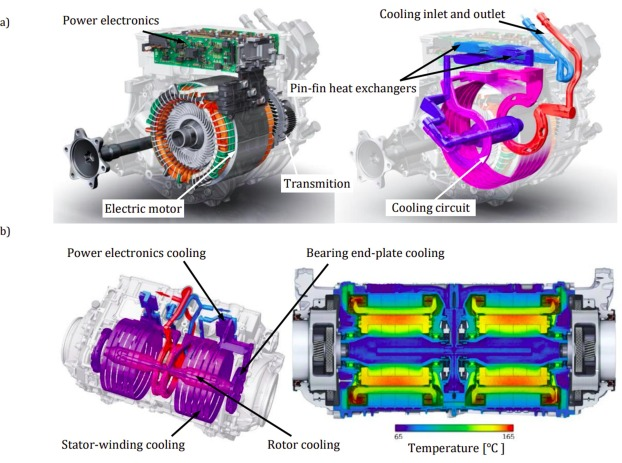

- IMD 子组件的一系列间接主动液体冷却。电机和驱动器都集成在径向平面中,这似乎是众多商用 IMD 牵引应用中最常用的方法。

- 图a单电机系统的组成子系统以及冷却路径示意图。

- WEG 冷却剂进入一组紧凑的针翅式热交换器,首先用于冷却电机驱动电子设备。然后,冷却路径包括中空轴组件,以帮助从转子排出热量,然后是轴承端板、定子护套和出口处的另一个轴承端板。

- 请注意,此处使用了铝制鼠笼。因此,对转子和端部绕组进行了更积极的冷却。- 引入带有集成肋片的转子鼠笼端环,通过在电机端部区域腔体(带有强制液体冷却端板)内混合空气,进一步增强转子和端部绕组的散热。

-

除此之外,出口处的主动冷却轴承端板充当齿轮箱组件的油冷却器。

-

图b是双电机系统。在这里,各个 IMD 的两个平行冷却路径在进入转子空心轴组件之前合并,以补偿冷却剂温度的任何差异

- 冷却液在进入出口处的轴承端板之前分成两个平行的路径。

- 右侧的图显示了在13,500 rpm工作情况下的温度分布仿真结果。

电机和驱动器共享一个散热单元,可以更大程度地减少体积和重量,但成本和复杂性会增加

航空航天推进电机

H3X (200 kW, 20,000 rpm)

- 电机和模块化逆变器径向向外布置

- 驱动子系统充分利用了电机外壳的外周,即可用的电子-电机接口表面

- 使用具有集成冷却通道的增材制造外壳(热交换器)来确保紧密的系统集成。

- 这种基于 PMSM 的 IMD 可为齿轮(4:1 行星齿轮箱)和非齿轮版本提供极高的连续功率密度,分别为 11 kW/kg 和 13 kW/kg。此处,还采用 WEG 冷却剂,流速在 15 l/min 至 30 l/min 之间,温度在 -40℃ 至 60℃ 范围内。

船舶推进的 MW 范围输出功率电机

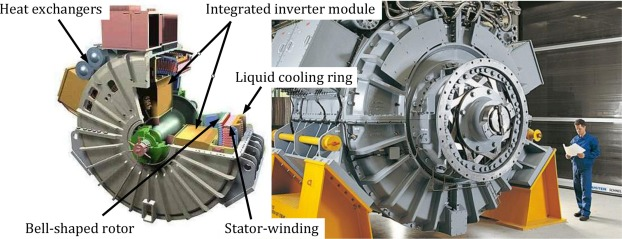

该 IMD 是专门为潜艇应用而开发的。Siemens AG (2 MW)

IMD 应用需要高水平的冗余,因此此处采用了具有基于 IGBT 的模块化驱动配置的 12 相绕组。该电机只需一个驱动单元即可运行,当然输出功率会降低。有趣的是,钟形内部永磁转子组件允许驱动模块径向向内封装。绕组和驱动模块均采用淡水主动冷却,淡水通过泵循环并在热交换器中由海水冷却。为了提供一定程度的冗余,有两个独立的冷却回路。热交换器和泵位于 IMD 装置的顶部,如图 9 所示。此处热交换器设计为由钛合金制成的管式冷却器。除此之外,完整的 IMD 包括防冷凝加热器、速度和监控计算机(故障管理)以及一组用于故障检测的传感器。

低温IMD热管理实例

低温冷却(超导)机器的概念并不新鲜,早在 1960 年代就有人尝试在电机中使用超导体(此处为 LTS,−269℃(∼4K))

主流的研究和开发活动集中在具有超导绕组和/或磁体的低温冷却机器上,具体取决于特定的机器架构和应用。超导机器的最新示例采用 HTS,−196℃ (∼77 K),并包括广泛的应用,例如磁悬浮(MAGLEV)列车、船舶推进、发电、飞机和汽车推进。

选择合适的低温冷却剂是关键的设计选择之一,有多种低温液体适用于超导电机,具体取决于特定的机器设计(超导绕组)、应用和冷却系统架构。这里,常用的低温液体包括液氦、液氖、液氮、液氢等。一个有趣的例子是液氢,它被安全地用作汽车和航天工业中高温燃气轮机的冷却介质,并且被发现适合冷却超导绕组,在某些情况下取代液氦或氖。这开辟了一条有趣的技术路线,其中氢气被认为是未来电动飞机的燃料和冷却剂。

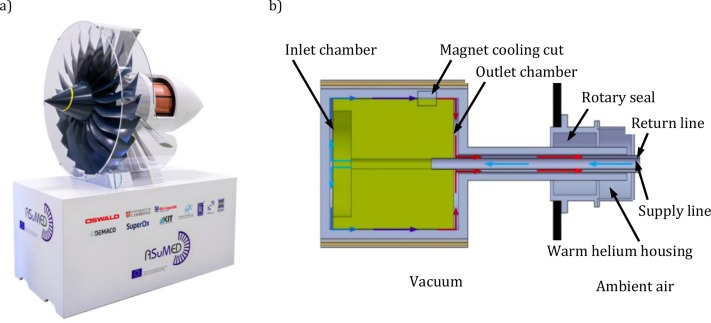

ASuMED 项目的全超导电机

EU Horizon 2020项目中开发的带有高温超导(堆叠)磁体的低温冷却转子的概念,高级超导电机实验演示器。

用于航空航天推进 ASuMED 项目的全超导电机示例(1 MW,6000 rpm),a) 发动机集成模型电机,b) 集成转子冷却示意图

全超导电机相关的众多挑战之一与绕组交流功率损耗相关,经常导致失超和绕组故障。整体机器设计在很大程度上取决于集成热管理系统,即低温恒温器和低温冷却器(如果适用)

这里,转子低温恒温器使用气态氦。为了提供低热泄漏,转子低温恒温器需要旋转密封件来分隔冷却流体和真空绝缘体。该设计中采用了一组铁磁流体密封件。定子低温恒温器基于毛细管系统,该系统直接集成到定子绕组中并用液氢冷却。这种双低温恒温器集成热管理方法允许对定子和转子子组件进行单独处理,以提供最有效的解决方案,即最高的冷却能力。一些电机指标包括 99% 的效率和 20 kW/kg 的功率密度。

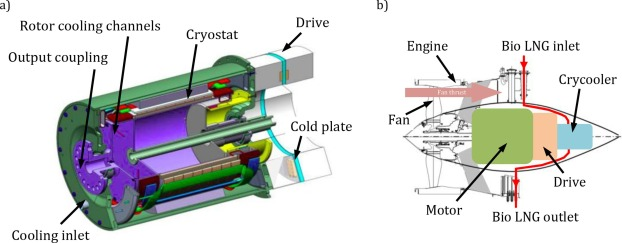

SOARING 项目

用于航空航天推进 SOARING 项目(2.5 MW,5000 rpm)的带有全超导电机的低温冷却 IMD 示例,a) 集成电机和驱动器的示意图,b) IMD 的发动机集成

作为美国能源部高级研究计划署能源 (ARPA-E) 计划的一部分:低碳高效电动航空增程器(REEACH) 和带有集成驱动器的航空级协同冷却电动机 (ASCEND)。这里考虑的是功率密度≥12kW/kg且效率≥93%的完全集成的全电动动力总成系统。完整的 IMD 包括冷却温度为 -253℃ (∼40 K) 的全超导电机、冷却温度为 -153℃ (∼120 K) 的 GaN 基功率逆变器以及采用液化天然气(此处为 Bio-LNG)的磁热自适应制冷机。在−161℃ (∼112 K) 下用作散热器。图 11b) 给出了完整 IMD 动力传动系的示意图。由于该项目相对较新,有关 IMD 冷却和集成的可用信息相当有限。最初的图纸建议将电机和驱动器轴向集成,并为电力电子设备采用冷板布置。

显然,低温冷却 IMD 为全电动动力系统提供了功率密度的阶跃变化。然而,存在许多与此类推进系统的实际(且可靠)实施相关的问题,特别是在考虑全超导机器设计时。提供紧凑、高度集成且有效的冷却系统以及管理良好的绕组交流功率损耗是一些基本的关键挑战。如前所述,与机器封装相关的设计选择在很大程度上取决于所使用的超导材料和相关的热管理系统。本节中介绍的最新技术示例确实看起来非常有趣,但可用信息相当有限,无法对所提出的设计解决方案的功效进行任何一般观察。

将来技术讨论

目前没有特定的单一设计途径或技术受到青睐。或许,增材制造可以被选为一项有前景的(赋能)技术。增材制造开辟了新的设计自由度,这是使用更传统的制造技术时无法实现的。

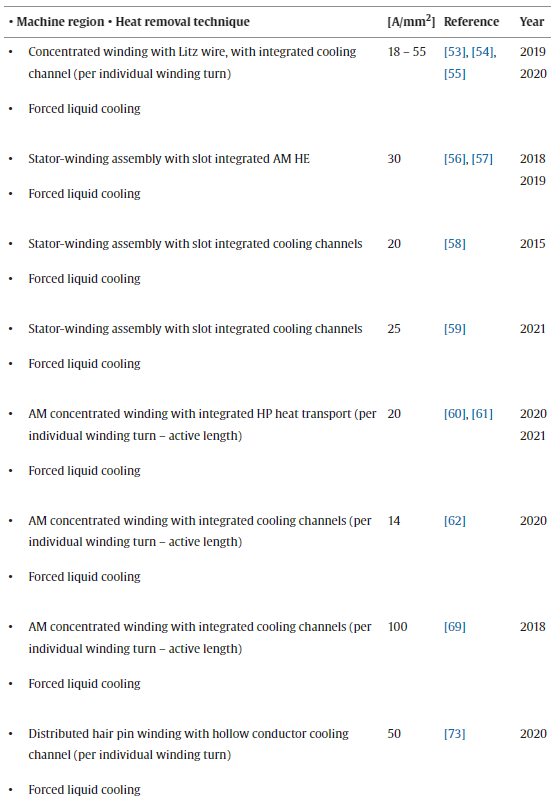

下表列出了替代的更传统的热管理技术的电流密度,其中直接绕组冷却是最有效的。值得注意的是,这里考虑的是连续操作,而不是瞬态操作负载,在瞬态操作负载中可以实现更高的间歇电流密度。

| Heat removal technique | [A/mm^2^] |

|---|---|

| Housing with fins heat sinks | 5 – 8 |

| Housing with water or oil jacket | 10 – 15 |

| Direct winding liquid cooling | 30 |

| Direct end-winding spray oil cooling | 28 |

例1,2

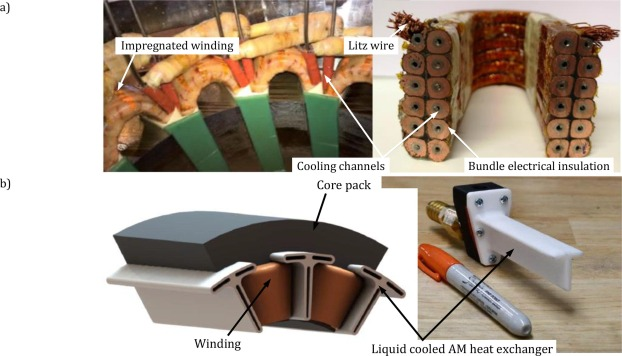

a) (205 kW, 6000 rpm) 通过引入适当的冷却通道有针对性地从绕组体散热的示例。在这里,绕组的各个线圈是使用Litz线制造的,其中包含不锈钢冷却管。

连续维持高达 18A/mm2 的绕组电流密度。为了确保热管理系统的安全运行,使用了去离子水冷却剂(50℃时10升/分钟)。作者的进一步研究表明,通过采用环氧树脂浸渍来降低从绕组体到冷却通道的热阻,可以将绕组电流密度显着增加至 55A/mm2,具体取决于绕组浸渍的质量。

b)定子空心绕组中布液冷管路

作者评估了许多替代聚合物和陶瓷材料,其中 Al-PC(塑料)和 Ceramco 3D(可打印氧化铝陶瓷)是此处的首选。据报道,Al-PC 的初始工作与无 HE 替代定子绕组组件相比,绕组工作温度降低了 44%。使用陶瓷材料的冷却概念的进一步发展显示出额外的改进,连续运行时绕组电流密度高达 30A/mm2。有趣的是,增材制造的使用可以实现更精确的热设计,从而在冷却通道内包含微观特征(翅片),从而改善了向液体冷却剂的传热(WEG,30℃时1升/分钟)。

例3,4

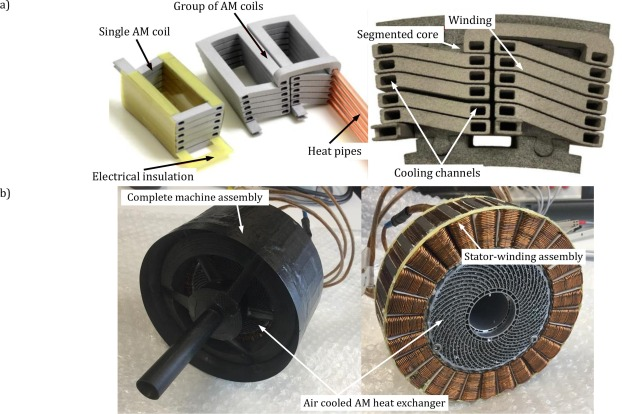

a) 具有集成热管/主动冷却通道的 AM 绕组(250 kW,5000 rpm)

作者将增材制造铝线圈与铜水 HP 结合起来。所提出的基于 HP 的热管理系统通过适当的 HE 提供主要的散热路径。显然,这种高水平的组件集成带来了与电气、电磁热和机械兼容性相关的若干挑战。作者表明,所提出的方法提供了足够的散热能力。硬件测试的初步结果表明,兼容性问题对此类基于 HP 的热管理系统的功效具有重大影响。除了基于 HP 的散热之外,作者还评估了各个绕组导体的直接液体冷却。所提出的系统使他们能够分别实现直接液体冷却和基于 HP 概念的导体电流密度 14A/mm2 和 20A/mm2。值得注意的是,基于 HP 的电机热管理近年来引起了相当大的关注,因为它能够有针对性地从复杂的复合电机子组件中散热。相比之下,采用 HP 技术的电力电子热管理已十分成熟,并且广泛应用于广泛的应用中。

b) 具有集成 AM 风冷热交换器的定子绕组组件(600 W、 1000 转/分钟)

HE(热交换器)占据定子芯组的内孔。请注意,HE 组件还为转子提供机械支撑。这种布置提供了用于有效排热的热路径。值得注意的是,这里考虑的是为高空无人机全电力推进系统开发的外转子机器拓扑。由于应用了只有使用增材制造(即晶格结构)才能实现的设计功能,HE 提供了极高的工作表面积。平衡 HE 的散热和压降,同时保持机械良好的轻质结构对于该应用至关重要。在这里,飞机产生的气流被用于飞机起飞时的电机冷却。除此之外,铝合金 (AlSi10Mg) 的应用能够实现 HE 所需的性能,定子与 HE 的等效热导率在 1.5 m/s 时等于 ∼500 W/m2 K,增加到 ∼1400 W/ m2 K,7.5 m/s,20 °C 时进气流量

例5,6

a) 相变材料 (PCM)。在这里,作者使用石蜡 (RT70HT) 作为 PCM。实验证明了改进热瞬态响应的好处。与传统替代方案相比,基于 PCM 的绕组概念实现了约 60% 的绕组温升降低。然而,在开发完整的绕组/线圈演示器时,需要进一步的工作来更好地了解热和功率损耗的影响。值得注意的是,这里使用相变机制来存储 PCM 从固体到液体相变过程中产生的热量(潜热)。一般来说,相变,例如液体到蒸汽提供了一种高效热传输的方法,其比常用的固体金属材料好几个数量级。 HP 和均热板是在电子和电机热管理中采用相变的一些例子

b)带有集成冷却通道的增材制造线圈。线圈几何形状的设计是为了减少绕组交流功率损耗并提供高散热能力。作者使用铝合金 (AlSi10Mg) 来构造线圈。有趣的是,冷却通道的设计是为了减少交流运行时产生的总绕组功率损耗。实验证明,所提出的方法允许直接从绕组中提取热量,导体电流密度高达 100A/mm2(WEG 液体冷却剂在 30°C 下为 1.9 l/min)。这远远超出了直接液体冷却绕组的现有品质因数(表 2)。再次值得一提的是,更传统的技术(如直接冷却空心导体)也提供了相当大的改进 50A/mm2。

各种技术能力总结。

总之,材料和制造技术是散热发展的关键。

原文:https://doi.org/10.1016/j.tsep.2022.101222